Reparieren statt entsorgen

Die Digitalisierung lässt in der Industrie die Nachfrage nach nachhaltigen Reparaturkonzepten steigen. Dieser Herausforderung stellen sich Wissenschaft und Wirtschaft in der Lausitz. Erste Ideen machen neugierig.

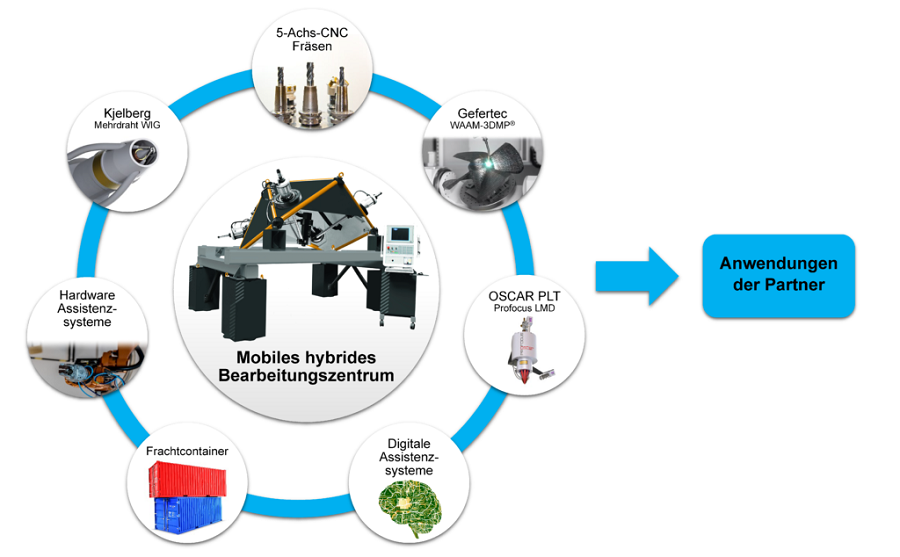

Dieses Projekt lässt beim Bündnistreffen der WIR!-Initiative „Digitale Reparaturfabrik“ aufhorchen: Defekte Bauteile von Maschinen oder ganzen Anlagen müssen nicht mehr aufwändig ausgebaut, zur Reparatur in die Werkstätten der Hersteller geschickt oder gleich entsorgt werden. Stattdessen kommt die Werkstatt zur Maschine.

Mario Pietzig von der Brandenburgischen Technischen Universität Cottbus-Senftenberg BTU erläutert die bestechende Idee der mobilen Reparaturwerkstatt: „In zwei Container, die mit Zug oder LKW transportiert werden können, stecken wir Hightech für ein mobiles hybrides Bearbeitungszentrum. Reparaturen mit Schweiß- und Fräsarbeiten beispielsweise werden so vor Ort möglich.“

Der Weg zu diesem Demonstrator wird jetzt erforscht. Neuland werden unter anderem der Aufbau digitaler Datenbanken für die Dokumentation der Arbeitsprozesse sowie die Entwicklung digitaler Assistenzsysteme für den Arbeitsalltag sein. In rund zwei Jahren soll das Ergebnis dieser Forschungsarbeiten vorgestellt werden. Industriepartner wie die LEAG und Rolls Royce Deutschland werden dieses spannende Projekt begleiten.

Der Zauberhandschuh

Marlon Lehmann wäre mit dem Begriff "Zauberhandschuh" wahrscheinlich nicht einverstanden. Dennoch scheint es fast unglaublich, was dieses 8.000 Euro teure Paar Arbeitshandschuhe möglich machen soll. Der BTU-Wissenschaftler hat sich von diesem mit Sensoren vollgepackten Gegenstand aus der Zukunft so inspirieren lassen, dass er daraus ein Forschungsvorhaben entwickelte, das es in sich hat: „Alle Gesten und Bewegungen, die mit diesem Handschuh gemacht werden, werden digital aufgezeichnet, geprüft und so standardisiert, dass sie zum Beispiel für Reparatur- oder auch Schulungszwecke unkompliziert genutzt werden können“, unterstreicht Marlon Lehmann sein Projektziel.

In Kombination mit Augmented Reality, durch die Daten und Bilder etwa auf eine Brille projiziert werden, können künftig Mitarbeiterinnen und Mitarbeiter defekte Teile erkennen und reparieren – ohne zuerst hunderte Seiten starke Handbücher durchzuarbeiten. „Qualität und Effizienz würden so ein neues Level erreichen“, zeigt sich Lehmann zuversichtlich.

Wenn der Rotor streikt

Für die Energiewende brauchen wir Wind – viel Wind für viele Windräder. Allein im Bundesland Brandenburg sind rund 4.000 Windkraftanlagen mit über 10.000 Rotorblättern installiert. Diese ganz überwiegend aus Faserverbundstoffen hergestellten Teile müssen regelmäßig auf Schäden geprüft werden, die sowohl durch äußere Einwirkung als auch durch Materialschäden im Inneren der Rotorblätter entstehen können. Enorm aufwändig geschieht dies heute mit professionellen Industriekletterern, die durch Augenschein und mit persönlicher Erfahrung Rotorblatt um Rotorblatt begutachten.

Vor diesem Hintergrund entstand die Idee für „ThermRep“. Dustin Nielow von der BTU Cottbus-Senftenberg arbeitet mit dem Team, zu dem auch das Fraunhofer IAP und die Berliner Nanotest und Design GmbH gehören, an der Entwicklung einer mobilen Technologie, bei der Infrarot-Thermografie die Schadenserkennung übernimmt. „Eine kühne und anspruchsvolle Vision“, gibt Ingenieur Nielow zu. Zunächst steht Grundlagenforschung auf seinem Programm, um die typisch auftretenden Schadensfälle in einer Datenbank zu digitalisieren und die künftige Analysesoftware industrietauglich damit zu verknüpfen. Nächster Schritt wäre dann der Einbau der Infrarot-Technik in eine Drohne. Vorstellbar ist auch ein künftiger Einsatz dieser Technologie bei der Schadensprüfung von Triebköpfen von Schienenfahrzeugen. Schon im kommenden Jahr sollen erste Arbeitsergebnisse präsentiert werden.

Vorsprung durch Kompetenz

Für Christiane Hipp, Professorin an der BTU und Koordinatorin des „WI+R“-Bündnisses, machen die ersten Forschungs- und Entwicklungsarbeiten Mut und Lust auf alle die Fragen, die noch beantwortet werden müssen. Die in der Lausitz vorhandene Kompetenz im Betrieb von Maschinen und Großanlagen, jetzt gestärkt mit innovativen Lösungen für digitale Reparaturkonzepte, werden eine marktgerechte Lausitzer Antwort auf die Zeichen der Zeit sein.